|

2.3 PWM控制器设计

PW M控制器部分是以UC3842为核心。UC3842芯片内含有5.0 V基准电压稳压器、高增益误差放大器和脉冲宽度比较器,它可以控制芯片内的驱动器。而驱动器则可提供25 mA的输出电流.可直接驱动NOSFET调整管,从而调整充电器的输出电压和电流。由于该驱动器同时具有过流、过压保护,工作电源电压可以在8~40 V,而启动电流小于1 mA,工作温度为O~70℃,因而是目前较理想的新型脉宽调制器。

该PWM控制器在启动时,是由R1、Rw。为UC3842提供启动电压,待其工作后,其辅助绕组3、4端的电压经D1整流、C4、C5滤波、DW1稳压后得到的16 V直流电压,一路加到UC38427的7脚为其供电,另一路经R3和数字电位器X9C102分压后加到UC3842的2脚。以作为脉宽调制的输入信号。一般在这类电源的设计中,输出电压取样可与UC3842的供电电压相连。为了反映输出电压变化,本设计没有加稳压管,但这会使UC3842的工作电压不稳,输出谐波成分增多,为了克服此不足,本设计中UC3842的供电电压采用由3、4绕组端压单独整流、滤波、稳压后,提供给UC3842芯片16 V的稳定电压。充电电压的调节是将电池电压经外环电压取样电路R12、RM取样,再经多路电子开关选择、MD变换,单片机处理后,送入数字电位器,以控制数字电位器的有效电阻。从而间接控制UC3842的2脚电压,进而控制脉冲占空比,以改变充电电压。

当充电器输出电压偏高时,反馈回UC3842的2脚电压也升高(超过参考电压2.5 V)之后,驱动信号的脉冲占空比减小,使输出电压下降,从而达到稳压的目的。充电电流的调节主要是先将充电电流经外环电流取样电阻Rs取样和LM358放大(可用R1调节放大倍数)、多路电子开关选择、MD变换,再送单片机处理,然后调节数字电位器的阻值。其调节过程与电压调节相似,实际上,电流调节也是通过电压调节实现的。

2.4.保护电路设计

当过流或短路时,内环取样电阻R10两端的电压升高。当3脚电压超过1伏时,通过UC3842的内部调制可使其停止脉宽输出,开关管截止,输出电压和电流均为0,从而保护电源。过压时,DW1和DW2会击穿而短路,也会造成过流保护,DW2可用以保护场效应管和UC3842。而当发生欠压时,即当UC3842的7脚电压降至10 V以下时,UC3842将启动欠压锁定电路而关闭开关控制器。内环的这种反馈调整是在输出电压尚未发生变化时,通过检测内环电流使脉宽提前得到调整,(前馈控制),从而加快了变换器对异常情况的动态响应速度。以便更加快速有效地起到保护作用。当然,外环电流、电压的取样(Rs、Rw)亦可通过单片机的调节作用来达到对异常情况的保护,但响应速度比内环慢5~10个工频周期,因此,外环取样主要是调节充电电流和充电电压,兼作二次保护,而内环取样则是主要的,它是一次的保护,这种双环保护方式会更加安全可靠。

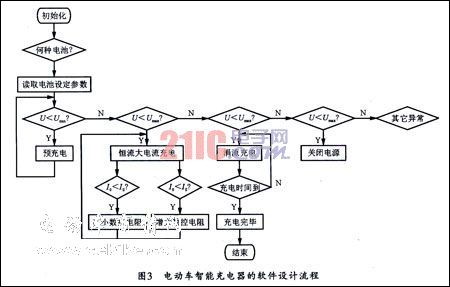

3软件设计

在程序的初始阶段,首先是对单片机进行初始化,即根据不同的电池设定不同的充电参数,选择不同的充电策略。其后是判断电池是否连接正确,根据电池电压值判断应该进入哪一个充电阶段(即小电流预充电,大电流恒流充电或恒压涓流充电方式)。在预充阶段,应降低充电电压,而在恒流方式时,应不断检测充电电流是否达到恒定电流(如1.8 A),如果小于1.8 A,则抬高电池两端的电压,使之达到1.8 A,以上调节过程均可采用比例控制。在电池两端电压达到设定值后,系统再进入涓流充电模式。该充电器的程序流程如图3所示。图3中,Is为设定的充电电流(即恒流充电电流),Umin为蓄电池的放电极限电压,Umax为蓄电池的充电极限电压。

4应用试验

本设计选用了电动自行车常用的36 V/12 Ah铅酸蓄电池作为测试对象,其恒压充电电压设定为43 V,恒流充电电流Is为1.8 A,起始时,随着充电的进行,充电电流几乎维持1.8 A不变,但电池电压不断升高,当充电3小时后。电压上升减慢;当充电到4小时后,充电电压接近43 V;之后电压上升更加缓慢。而且充电下降较快。当充到43 V时,充电器自动停止。从测试数据来看,该设计达到了恒流快充,恒压涓充,充满自行关断的设计要求。

5结束语

本文设计的过度放电预充、恒流快充、恒压涓充、智能控制的充电方案,能很好地解决电动自行车用电池在充电过程中存在的过充电、充电不足和发热等问题,并能根据不同电池选择不同的充电方案。而且具有通用性。能实时检测并显示充电电流、充电电压、充电时间和蓄电池温度等参数。由于电路具有内外环控制,符合最优控制规律。最具有过流、过压和超温保护功能,同时由于UC3842采用稳压供电,因此,不但谐波污染程度低,原副边电气隔离安全可靠,同时还可根据负载情况通过单片机来进行控制,并可实现跳周期模式工作。故可提高电源的效率。 |