精益求精 用尖端工艺打造最具科技含量的轻客智慧电单车

[提要] 轻客TSINOVA是一家高科技公司,独创的VeloUP智慧动力系统凭借自主研发的双边力矩传感器以及多传感器算法达到了世界领先水平,突破了德国博世以及日本雅马哈的技术壁垒

轻客TSINOVA是一家高科技公司,独创的VeloUP智慧动力系统凭借自主研发的双边力矩传感器以及多传感器算法达到了世界领先水平,突破了德国博世以及日本雅马哈的技术壁垒,使低成本在中国实现生产制造智慧电单车成为可能,同时也为出口欧日扫平了专利障碍。而作为一家以研发生产智慧电单车为主营业务的企业,轻客TSINOVA在“造车”方面同样走在行业前列。

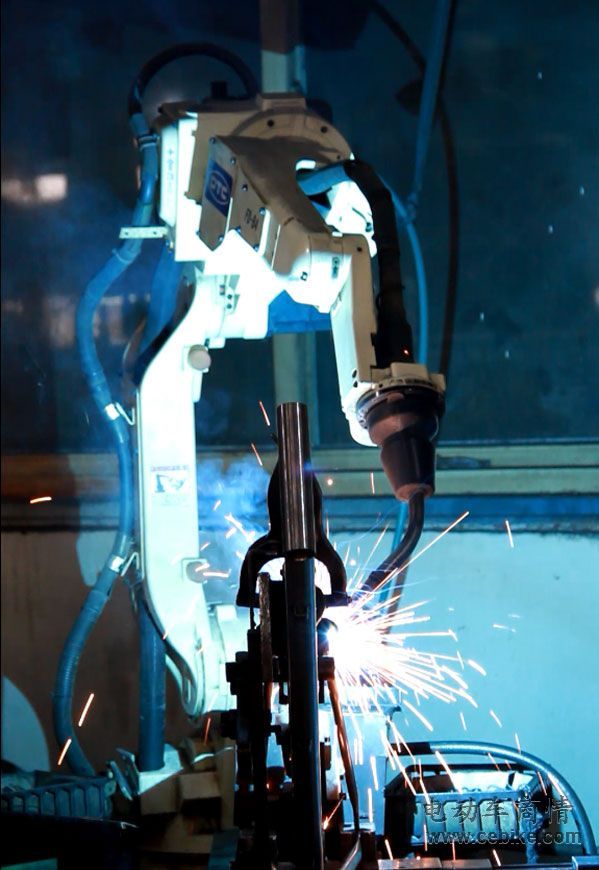

轻客TS01凭借极简实用的结构以及优雅的外观设计而荣登《设计》杂志封面,但就在这极简主义的设计下却蕴含着几十道复杂的生产工艺以及苛刻的加工流程。为了尽可能减少人工水平差异造成产品品质的浮动,轻客大量采用了自动化的机器流水线,并使用尖端的机械手焊接机器人替代传统的手工焊接,以此保障足够优秀的焊接工艺,而这只是车架生产中的一道工艺,其它还有裁剪、研磨、皮膜、抽管、退火等等。在智慧电单车的生产过程中中,每个工艺都是环环相扣,而每个细节都会影响整体效果。越是好的车子,它的生产工艺流程也就越精细。

自动焊接工艺

轻客TS01使用6061铝合金,这是一种广泛应用于工业领域的金属,被广泛用于航空、汽车、自行车的制造,特点是重量轻、结构柔软易于加工,它的柔韧性及延展性很好,但强度硬度不足,因此轻客使用了T4\T6 热处理工艺,让TS01的6061铝合金车身在强度及硬度上得到极大提升,使车身的有效载荷达到了惊人的140公斤。

T4\T6 热处理有何神奇之处呢?

TS01在车架整体焊接完成之后,首先会进行T4热处理,它的意义在于:车架由于剪裁、弯管、钻孔、焊接、切削、打磨等处理后,车架中的许多地方都会产生金属的内部应力,而这些应力区就极容易发生金属疲劳,容易弯折或者断裂,而经过 T4热处理之后,之前加工过程中产生的内部应力就会消失,而且在经过T4热处理后,TS01的车架会变得更为柔软易加工,因此TS01车架的校正整形就是这个时候。经过了T4的释放应力与校正,车架还要进行T6工艺处理,主要目的是消除校正产生的微量应力,增强车架精度。此外,经过T6热处理高温再冷却之后,6061铝合金的金属组织结构将发生改变,车架的强度及硬度会大幅加强,车架的形态也更为稳固不易形变,并且耐腐蚀性能也得到增强。

生活中很多人喜欢通过观察焊点来判断一台车子工艺的优劣,虽然这种方式较为片面,但也确实体现出一个厂商是否足够重视用户体验。相对于铬钼钢或者其他合金车架,铝合金车架的焊点确实较大,因为焊点酷似鱼鳞而被称之为“鱼鳞焊”,它在焊接强度上较高,但从视觉上来说它确实不够好看,因此轻客在TS01的车架上使用了二次重融和补土打磨工艺,在经过涂装之后看上去如同一体成型,美观度大幅提升。

说到涂装其实也不简单,在很多汽车企业的宣传片里大家经常能够看到机械手给汽车车身涂装的过程。为啥?因为想把涂装做好确实不易,喷虽容易,但在复杂的车身上把涂装喷匀却极为困难,更何况彩色款的TS01还要喷底漆、面漆、金油三层,而且每次喷涂后都要进行烤漆,以保证漆面的附着力,而芭莎红以及抛光银的漆面处理是首先对车架进行抛光处理,然后直接喷涂金油,喷涂稍有不匀就会造镜面效果扭曲难看。因此,为了保障涂装的均匀性与一致性,轻客也使用了自动化的涂装生产线,涂装由机械手完成,喷涂精准均匀,在车身漆面的视觉上满足消费者的审美需求。

自动组装生产线

生产工艺上精益求精,组装上也不能有丝毫松懈。为了保证产品质量,轻客的生产及组装生产线均使用日本标准,而日本标准是自行车产业内全球最为严格的标准。依然是为了减少人为因素造成的组装差异,TS01在生产过程中连辐条锁紧也由机械手来完成,然后由自动化生产线传输到辐条机进行辐条的自动松紧调节。

当一辆全新的TS01被抬下生产线,它还算不上“出生”,为了能够让每一个消费者都拿到高品质的合格产品,下线的TS01还要进行全球最严格的日本质量检测标准才行,而且每一辆车都需经过检查,而不是很多企业使用的抽样检查。在检测合格之后,TS01被包装封箱发到仓库,等待它未来的主人使用它。

轻客TSINOVA是一家高科技企业,更是一家放眼全球的高科技企业。因此轻客自主研发了VeloUP智慧动力系统并达到国际领先水平,而在生产产品过程中除了使用最严格的日本的质量标准外,还全面符合欧盟的环保标准。为了保障产品的高质量,让车辆的每一处细节都尽善尽美,生产线采用丰田的TPS管理模式。通过精益求精的制造技术,轻客打造出最具科技含量的轻客智慧电单车。

转载请注明“电动车商情网”:

http://www.cebike.com/news/html/201604/2016040909183841.htm